Neste texto discutimos estratégias para ampliar a produtividade empresarial diante de desafios financeiros, sem a necessidade de grandes investimentos. Em vez de simplesmente aumentar gastos, a otimização da capacidade existente é destacada como chave para o sucesso. São apresentadas abordagens práticas, como o mapeamento do fluxo de valor, SMED, 5S e sistemas híbridos de produção, para identificar e eliminar desperdícios, melhorar a eficiência e impulsionar o crescimento. O foco está em pensar criativamente e adaptar técnicas à realidade de cada empresa, promovendo uma jornada contínua rumo à excelência operacional e ao sucesso sustentável.

Continue lendoCategory Archives: Manufatura

Os princípios da competitividade parte 1

Este texto destaca a importância crucial da função de fabricação nas indústrias de manufatura, enfatizando sua relevância como a espinha dorsal da empresa. Ao garantir uma função de fabricação enxuta e saudável, as empresas podem construir alicerces sólidos para enfrentar os desafios competitivos, especialmente da concorrência asiática. Exploramos estratégias essenciais para alinhar a função de fabricação com as estratégias corporativas, destacando a necessidade de fortalecer esta área para garantir a competitividade no cenário global.

Continue lendoSem os profissionais da manufatura não existe inteligência artificial

O texto explora o impacto da inteligência artificial (IA) na indústria de usinagem, destacando seus benefícios no planejamento, otimização de parâmetros e monitoramento do processo. No entanto, enfatiza a contínua necessidade da intervenção humana em aspectos como fixação de materiais, seleção de ferramentas e conhecimento dos parâmetros de usinagem. Conclui ressaltando a importância da colaboração entre IA e operadores para alcançar eficiência e qualidade ideais na usinagem.

Continue lendoMedição de desempenho: eficiência, eficácia e produtividade

Neste texto destaco a importância da medição de desempenho nas organizações para alcançar melhorias em suas operações produtivas.

Desde as teorias administrativas de Frederick Winslow Taylor, a medição tem sido fundamental para o progresso das empresas. Medir é essencial para que os gestores saibam a qualidade do desempenho atual, determinando as prioridades de melhorias.

Para medir adequadamente, são utilizados indicadores que associam práticas sociotécnicas a escalas, fornecendo informações que apoiam avaliações e tomadas de decisões em todos os níveis da organização. No entanto, a utilização isolada de medidas de desempenho não é suficiente, pois o significado dos resultados depende dos objetivos da empresa, sua estratégia e outros fatores contextuais.

Enfatizo ainda três conceitos-chave: eficiência, eficácia e produtividade. Eficiência diz respeito à relação entre os resultados alcançados e os recursos utilizados, enquanto eficácia está ligada à percepção do cliente em relação aos resultados. Produtividade, por sua vez, é a relação entre o que é produzido e o que deveria ser produzido, descontando horas inativas.

Medir a eficiência, a produtividade e a eficácia com indicadores adequados permitem que as empresas alcancem excelência na gestão, reduzindo custos, aumentando ganhos e satisfazendo os clientes. Porém, é importante evitar o excesso de medições que podem gerar informações inúteis. O lema é buscar melhorias contínuas em todos os processos da empresa, com a visão de que cada dia deve ser melhor do que o anterior.

Sistema Toyota de produção: Razão ou emoção?

O Sistema Toyota de Produção (STP) é uma abordagem de gestão focada em eliminar desperdícios e melhorar a eficiência. Embora baseado na racionalidade, o STP valoriza as emoções como parte essencial das relações de trabalho. O engajamento dos funcionários e o trabalho em equipe são potencializados quando há conexão emocional com as tarefas, incentivando a busca por melhorias e solução de problemas. Liderança transformacional, que considera as emoções das equipes, fortalece a coesão e o ambiente de trabalho. A satisfação do cliente também é favorecida pela empatia no atendimento. Porém, a tomada de decisão no STP é pautada em dados e fatos, sendo o equilíbrio entre razão e emoção fundamental para alcançar o sucesso e a eficácia do sistema.

Continue lendoColaboração em tempo real com a NVIDIA Omniverse enterprise

O texto apresenta a plataforma de colaboração e simulação em tempo real em 3D da NVIDIA, a Omniverse Enterprise, e suas aplicações em diversas indústrias, incluindo arquitetura, engenharia, design de produtos, entretenimento, ciência e tecnologia e educação. A Omniverse Enterprise permite que equipes trabalhem juntas de forma mais eficiente e eficaz, colaborando em projetos complexos em tempo real e visualizando alterações em 3D. O artigo foi escrito com linguagem amigável e baseado em fontes confiáveis, incluindo o site oficial da NVIDIA, entrevistas com executivos da empresa, análises de especialistas e exemplos de casos de uso.

Continue lendoManufatura Híbrida: A Evolução da Produção Industrial

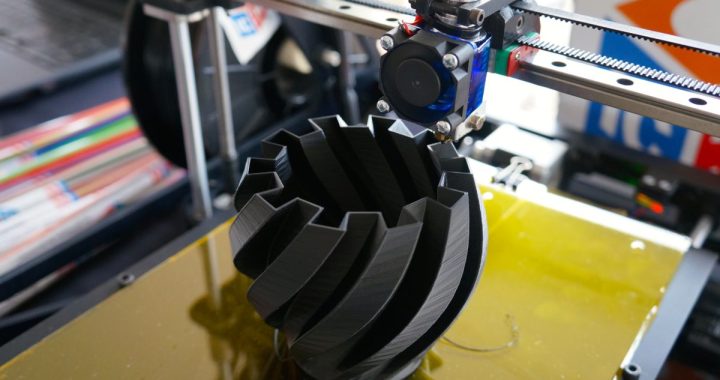

A Manufatura Híbrida surgiu da necessidade de combinar a precisão da usinagem CNC com a flexibilidade da impressão 3D para produzir peças altamente precisas e customizáveis. Neste texto é abordado o tema Manufatura Híbrida como uma abordagem inovadora na produção industrial, que combina tecnologias de fabricação tradicionais com tecnologias de manufatura aditiva. É apresentado processos de manufatura aditiva e redutiva e exemplos de cada tipo de processo. O texto ainda destaca exemplos de empresas que fazem uso da Manufatura Híbrida e apresenta escolas brasileiras que oferecem cursos na área. Os principais benefícios da Manufatura Híbrida incluem a capacidade de produzir peças customizadas, redução de custos, aumento da eficiência, e a criação de produtos mais inovadores e de alta qualidade.

Continue lendo