Como identificar as atividades que não agregam valor?

Mapeando o fluxo de valor!

As empresas que desejam iniciar a implantação de um sistema de produção baseado no STP (Sistema Toyota de produção) devem antes de qualquer coisa entender o que é valor para seu cliente.

Devemos lembrar que o valor sempre é definido pelo cliente e nunca pela empresa que está fornecendo o produto, pois, valor é a percepção do grau de satisfação do cliente ou as partes interessadas em um determinado produto.

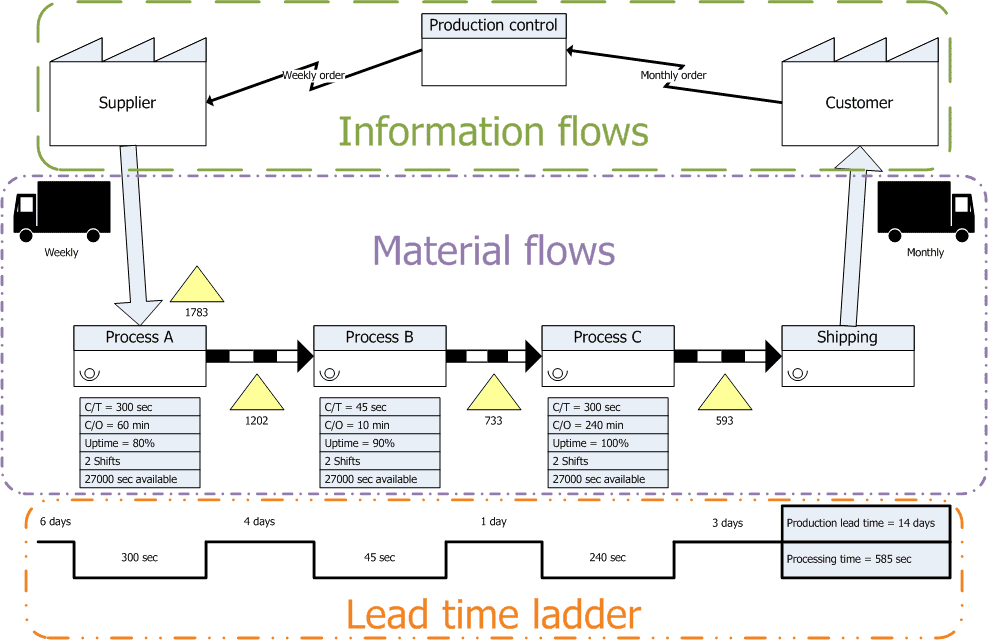

A produção de valor para o cliente segue uma série de etapas até ser concluído, podemos entender essa série de etapas como cadeia produtiva, nessa cadeia é possível identificar três tipos de tarefas: tarefas que agregam valor, tarefas que não agregam valor e tarefas que não agregam valor, mas são necessárias.

Quando visitamos uma empresa nos deparamos com tecnologia de ponta, engenheiros de processo ou técnicos de processo tentando eliminar segundos na produção de um determinado item, a fim de aumentar a produtividade ou “reduzir” os custos de produção e no mesmo instante que nos deparamos com tal situação, podemos perceber com um simples olhar “enxuto” uma quantidade significativa de materiais em processo, peças “estocadas” em processo aguardando a próxima operação, ou seja, um W.I.P (work in process) elevado, que sugere uma série de desperdícios. Não sendo suficiente o esforço contínuo dos processistas para reduzir os custos, as empresas a realizam investimentos com uma ordem de grandeza significativa, que geralmente são equipamentos de alta tecnologia e que com certeza melhoram os processos individuais, reduzindo o tempo de produção (tempo em que há agregação de valor), ou até mesmo redução no quadro de funcionários devido a automação do processo. A melhoria dos processos individuais é importante também, mas as empresas devem atentar-se as atividades que não agregam valor. As reduções nos tempos de produção melhoram de certa forma o desempenho das organizações e promovem uma “certa redução de custos”, mas não o suficiente para satisfazer suas necessidades e a de seus clientes. Essas reduções tímidas não são nada comparadas as reduções obtidas quando as atividades que não agregam valor são eliminadas ou minimizadas, o importante é atacar essas atividades, mas para isso, é necessário identificar onde estão essas atividades.

No livro “A mentalidade enxuta nas empresas” de Womack e Jones é citado 5 etapas para a transformação enxuta de uma organização, sendo elas:

Encontrar um agente de mudança e um sensei, aproveitar ou criar uma crise que faça com que motive a ação na organização, escolher algo que chame a atenção, algo que seja uma vitrine para começar a eliminar de forma rápida o desperdício (atividades que não agregam valor), dessa forma fica mais fácil mostrar que é possível ganhar muito em um curto espaço de tempo e consequentemente torna-se motivador, mas a etapa mais importante segundo Womak e Jones é o mapeamento do fluxo de valor. Não existe ferramenta mais simples e objetiva do que o mapeamento do fluxo de valor. Somente pelo mapeamento do fluxo de valor é possível enxergar o processo do produto de maneira mais ampla e dessa forma identificar os desperdícios que deverão ser eliminados no mapa futuro. Um dado estatístico, mostra que em média, 95% das atividades na produção de um produto não agregam valor!

No livro “O modelo Toyota – manual prático de aplicação”, Liker e Meier citam a ferramenta na sua origem, ou seja, na própria Toyota onde Ohno criou a uma divisão a OMCD (Operation management consulting division) para disseminar os princípios do STP em toda a fábrica e nos fornecedores da Toyota. Nessa divisão os funcionários aprendiam na prática e é isso que sugerem os autores, assim como Rother, Shook e outros.

Para a elaboração do mapa do fluxo de valor, não existe uma forma mágica, é trabalho puro mesmo é mão na massa.

Pois bem, mas por onde começar?

Um ponto que requer muita atenção no processo de mapeamento do fluxo de valor, ressaltado na literatura e que realmente faz a diferença é nunca imaginar que atrás de um computador com softwares específicos é possível mapear o fluxo de valor de qualquer produto, o software não ajudará em nada no momento da elaboração do mapa.

Antes de iniciar o mapeamento é necessário compreender e conhecer alguns dados básicos do processo:

O tempo de ciclo, lead time, disponibilidade efetiva do(s) equipamento(s), tamanho dos lotes de produção, número de operadores disponíveis e variações do produto.

Um erro muito comum ao iniciar o mapeamento do fluxo de valor e querer mapear todo o processo produtivo da empresa, o profissional pode até conseguir, mas com certeza o mapeamento não sairá do papel. O ideal é separar as famílias de produto e iniciar o mapeamento pela família que é “o carro chefe da empresa”.

Feito a análise da família do produto “best seller” é hora de ir ao chão de fábrica equipado com a papel, prancheta, lápis, borracha e cronometro (nunca se basear no tempo padrão das operações). O início do processo de mapeamento do fluxo de valor se da na expedição do produto passando ponto a ponto até chegar ao início da produção do produto, isso mesmo, o processo é iniciado do fim para o começo, dessa forma conseguimos “enxergar” o fluxo em uma visão mais próxima do que o cliente enxergaria.

O objetivo aqui não é ensinar a “fazer” um mapa do fluxo de valor, mesmo porque para aprender a mapear o fluxo de valor, como dito, não há outra forma, é fazer! Mas, algumas dicas retiradas da literatura e que realmente funcionam servem como base para o início do trabalho.

1- A regra no mapeamento do fluxo de valor é que o mapa do estado futuro deve ser facilitado por alguém com bons conhecimentos no sistema enxuto.

2- O mapa do estado atual serve somente como base para o mapa do estado futuro. Não devemos nos entusiasmar quando enxergamos as perdas, pois assim tendemos a ataca-las imediatamente esquecendo o verdadeiro propósito do mapa que é a representação do que se tenta idealizar para o processo.

3- Não devemos exagerar nos detalhes do mapa, querer enriquecer o mapa com detalhes em demasia, pode acarretar num trabalho de baixa qualidade.

4- O maior objetivo do mapeamento do fluxo de valor, é colocar em prática o que foi proposto no mapa futuro, no livro “aprendendo a enxergar”, fala da importância do desenvolvimento de um plano de ação para colocar em prática o proposto, mas muitas vezes isso é ignorado e então o mapa vira apenas mais um quadro de parede!

5- Outro erro muito comum, é o profissional mapear o fluxo de valor e “engaveta-lo” isso ocorre por exemplo quando concluímos um treinamento e estamos ansiosos para pôr em prática o que aprendemos. O momento ideal para mapear o fluxo de valor é quando vamos realmente utiliza-lo.

6- Faça um mapa e implante as melhorias, faça o outro e trabalhe na sua implantação e assim sucessivamente.

7- O mapeamento deve ser liderado pelo gerente da planta ou diretor e esse deve se dedicar integralmente ao processo de transformação enxuta da empresa

8- Não acredite que depois de implantado as melhorias propostas no mapa futuro o trabalho terminou, esse é apenas o início do trabalho, caso não tenha uma sequência o trabalho iniciado, logo o processo voltará a ser um “foco” de desperdício e tudo que foi feito será perdido.

Um excelente livro para quem quer se aprofundar no assunto é o Aprendendo a enxergar, nesse livro é possível entender com um pouco mais de profundidade o assunto.

Meu nome é Kleber Furlani sou formado em engenharia mecânica com pós-graduação em gestão de projetos e processos organizacionais. Possuo mais de 30 anos em manufatura e mais de 20 anos em gestão Lean, gestão de processos e gestão do conhecimento. Trabalho para que pessoas e empresas usufruam de todo potencial das técnicas da engenharia de produção.